مقاومسازی لولههای زیرزمینی با FRP

استفاده از کامپوزیت های با زمینه پلیمری (FRP) در بهسازی انواع سازه ها از جمله مقاوم سازی خطوط لوله ی مدفون فولادی و بتنی طی سالیان اخیر از رشد قابل توجهی برخوردار بوده است که دلیل اصلی آن نیاز به افزایش عمر بهره برداری و ارتقای اساسی زیرساخت ها در تمامی نقاط دنیا می باشد.

لولههای مدفون ممکن است لوله های تحت فشار، خطوط انتقال آب و فاضلاب، خطوط انتقال در صنایع پتروشیمی، پالایشگاه و … باشند. یکی از مشکلات رو به گسترش در ارتباط با سازه های زیرساخت مدفون، مشترک بودن محل عبور انواع لوله ها می باشد.

به طور کلی از جمله خرابی های احتمالی این سازه ها می توان به خوردگی، ضربه، ترک، نشت و … اشاره کرد. همچنین مودهای گسیختگی لوله های مدفون و تکیه گاه های مربوط عبارتند از:

- تغييرشكل پلاستيك خم لوله

- ترك در ناحيه انشعاب

- ترك لوله در تكيه گاه لوله كشی

- تغيير شكل موجی لوله

- خرابی افشانه تجهيزات طراحي لرزه ای شده

- خرابي اتصال انبساطی

- نشت گاز فشار قوي از اتصال فلنجي

- خرابي تكيه گاه لوله

وسعت این قبیل مخاطرات آنچنان است که اغلب مواقع، خطوط لوله ی فولادی دچار گسیختگی موضعی شده و آسیب های زیست محیطی و اقتصادی فراوانی برجای می گذارد.

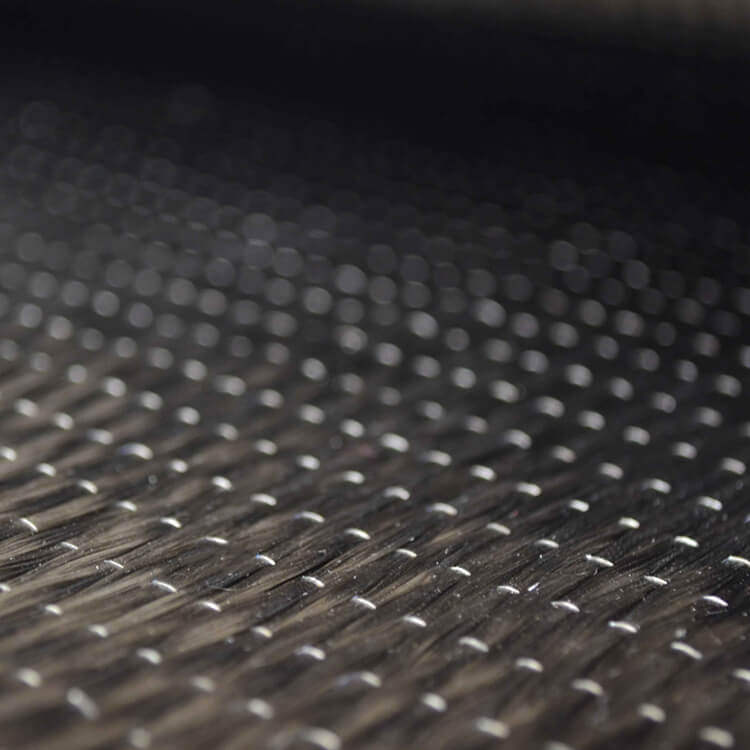

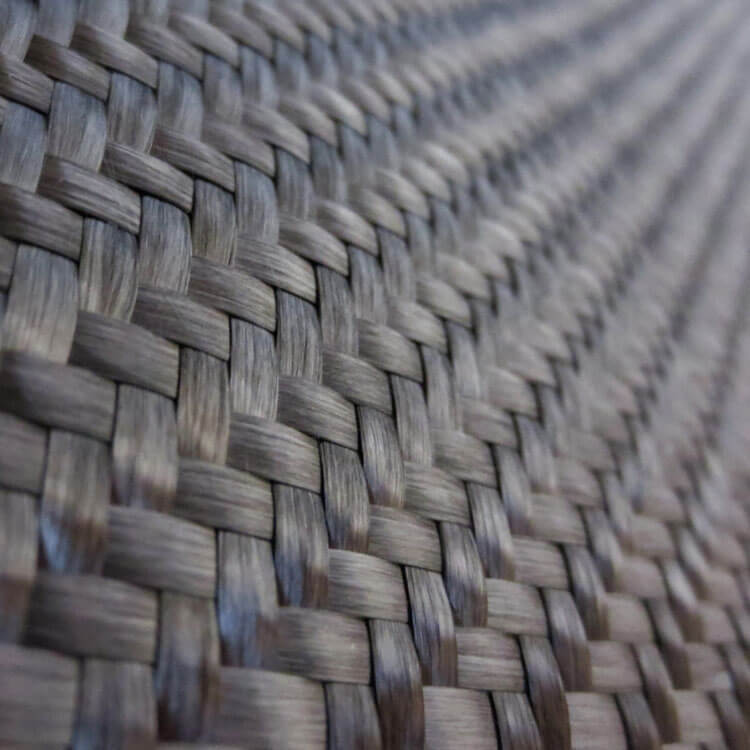

پوشش های FRP و انواع المان سازه ای

کاربرد فراوان لوله های مدفون در خطوط انتقال گاز، آب و … حکایت از اهمیت این سازه ها دارد. آسیب دیدن لوله های مدفون که از شریان های حیاتی خدمت رسانی هستند؛ باعث بروز مشکلات عدیده ای می شود. همچنین عدم امکان تعمیم ویژگی های انواع خطوط لوله مختلف به یکدیگر از دلایل اهمیت مقاومسازی لولههای مدفون است. یکی از اقدامات ویژه جهت کاهش آسیب پذیری خطوط لوله مدفون در مواجه با پدیده هایی همچون زلزله مقاوم سازی دیواره ی آن می باشد. به همین منظور، استفاده از پوشش های FRP می تواند یکی از متدهای قابل رقابت جهت مقاوم سازی خطوط لوله ی مدفون باشد.

علاوه بر خطوط لوله ی مدفون از جنس فولاد و بتن از سیستم FRP می توان جهت مقاوم سازی المان های سازه ای زیر استفاده کرد:

- لوله های بتنی پیش تنیده

- لوله های HDPE

- زانویی و سه راهی

- اتصال لوله ها

هدف از تعمیر لوله های مدفون با استفاده از پوشش های FRP

به منظور جلوگیری از خارج شدن لوله های مدفون از عرصه خدمت رسانی به عنوان شریان های حیاتی صنعتی نیاز به مقاوم سازی این نوع سازه به چشم می خورد. مزیت این نوع از مقاوم سازی شامل نسبت بالای مقاومت به وزن، کاربرد آسان و مقاومت در برابر خوردگی می باشد. یکی از مزایای عمده ی این متد امکان مقاوم سازی خط لوله ی فعال در معرض خطر جابجایی دائم زمین بدون خارج کردن آن از سرویس دهی و یا عوض کردن آن با یک لوله ی جدید می باشد. در حقیقت پایه و اساس بکارگیری یک چنین روش بهسازی و تعمیر، مقاوم سازی ناحیه ی آسیب دیده جهت تحمل فشار داخلی لوله می باشد.

به طور خلاصه دلایل و اهداف مقاوم سازی لوله های مدفون عبارتند از:

- افزایش مقاومت لوله

- افزایش مقاومت خمشی

- آب بندی، عایق نمودن و افزایش مقاومت در برابر نفوذ

- کنترل ترک

- ترمیم خوردگی داخلی و خارجی

- ترمیم و مقاوم سازی اتصالات

- افزایش مقاومت زانویی و سه راهی انشعاب در برابر سایش

- افزایش عمر و دوام

مدل سازی عددی خطوط لوله مدفون بهسازی شده با استفاده از پوشش های FRP

به منظور ایمن سازی خطوط لوله، بارهای وارده ی ممکن تعیین و با استفاده از تجارب آموخته شده از انواع آسیب های وارده به خطوط لوله در گذشته و مطالعات صورت گرفته در این مورد، رفتار سازه ای خطوط لوله را می توان شناخت. پس درک بهتر از رفتار خطوط لوله تحت بارگذاری های ممکن، مطالعه پارامترهای موثر در ایمن سازی خطوط لوله در مواجه با خطرات محتمل به معرفی متدهای ایمن سازی موثر کمک می کند.

در این بخش نتایج حاصل از مدلسازی عددی خطوط لوله ی مدفون بتنی و فولادی بهسازی شده با استفاده از پوشش های FRP به تفکیک مورد بررسی قرار می گیرد.

مدل سازی عددی خطوط لوله مدفون بتنی بهسازی شده با FRP

در این بخش مکانیزم رفتاری لوله های مدفون بتنی با قطر بزرگ تقویت شده با ورق های FRP، توسط نرم افزار آباکوس مورد بررسی و میزان تاثیر مقاوم سازی بر این لوله ها مورد مطالعه قرار می گیرد.

به همین منظور لوله ای با قطر 1800 میلیمتر، طول استاندارد 44/2 متر و ضخامت جداره ی 179 میلیمتر كه بر روی بستر خاکی قرار گرفته است، مورد بررسي و تحليل قرار می گيرد. با توجه به اين كه لوله های فاضلاب در قسمت زيرين لوله های آب قرار گرفته و چون انتقال فاضلاب در شبكه های فاضلاب رو، بر اساس نيروی گرانش و ثقل میباشد، و لوله های با قطر بالاتر در اعماق بيشتر خاک قرار مي گيرند، لذا خاک بار پيش تحکیمی زيادی را تحمل می نمايد و لذا متراكم فرض شده است، همچنين متراكم سازی خاک كنار لوله، پس از قرار دادن لوله در هنگام نصب، سخت بوده و براي همين، آن را، خاكی سست فرض نموده ايم.

براي مدلسازي لوله هاي بتني، بتن با مقاومت فشاری 30 مگاپاسكال و با رفتار غيرخطي خود در نرم افزار مدل شده. همچنین، بر اساس استاندارد ASTM C 469، نمودار تنش كرنش بتن تا 40 درصد مقاومت فشاری يعني 12 مگاپاسكال خطی و تنش متناظر ترك خوردگی برای بتن با مقاومت فشاری 30 مگاپاسكال برابر 38/3 مگاپاسكال و كرنش نهايی بتن در كشش برابر 3-10 فرض شده است. همچنين مدول الاستيسيته ی بتن 74/25 گيگاپاسكال محاسبه شده است. خصوصيات رزین اپوکسی مورد استفاده نيز در جداول زیر آورده شده است.

| خصوصیات رزین اپوکسی | |||

| دانسیته (کیلوگرم بر متر مکعب) | مقاومت کششی (مگا پاسکال) | مدول الاستیسیته (گیگا پاسکال) | درصد کرنش نهایی |

| 1300 – 1100 | 300 -55 | 4/1 – 2/5 | 9 – 1/5 |

شبکه لوله كشی بسيار طويل مي باشند و چون لوله ها دارای طول استاندارد44/2 متر هستند، لذا مدل سازی شبكه به مدل كردن يك لوله با طول 44/2 متر خلاصه خواهد شد. لوله هاي بتنی را می توان با دو شرط تكیه گاهی متقاوت اجرا نمود، نخست آن كه شرایط تکیه گاهی لوله را گیردار فرض نمود و در حالت دوم اگر لوله بر روی تكیه گاه قرار نداشته باشد، می توان فرض نمود كه درجات آزادی 2 و 3 لوله در تكیه گاه آزاد خواهد بود كه اين مدل با واقعيت سازگارتر نيز می باشد.

گرچه رفتار خاک پلاستیک بوده و ماهيت الاستيك ندارد، ليكن در اين پژوهش، خاك تا تغییر مكان 1 سانتيمتر، ماده اي الاستيك با رفتاري كشسان فرض گردیده، بر این اساس ماهيت خاك زير لوله كه در عمق كمتر از 5/8 متر می باشد، مدول الاستيسيته ي خاك برابر 70 مگا پاسكال فرض شده است.

بارگذاری لوله تابع بار مرده ی خاك، بار زنده ی ترافيك، بار جانبی غيرفعال خاك و بار سيال داخل لوله است. برای سادگی و به علت سست بودن خاك كنار لوله، از فشار غيرفعال خاك به لوله صرف نظر مي شود و افزايش ظرفيت لوله، توسط روش مقاوم سازی ارايه شده، در دو حالت لوله ی خالی از فاضلاب و لوله پر، بدست مي آید. بار مرده ي خاك و زنده ی ترافيك كه بار زند ه حاصل از عبور يك كاميون 8 تن می باشد، در يك راستا بوده و با هم جمع جيري می شوند و اين بار را به صورت متغير در نرم افزار تعريف شده است.

بار سيال با فرض وزن مخصوص 9810 نیوتن بر متر مربع نيز داراي دو مؤلفه است كه مولفه ي جانبي آن به صورت مثلثي و مولفه ي ثقلي آن به صورت قائم به لوله وارد ميشود، همچنين اندركنش بين لوله و FRP را به گونه ای تعريف مي نماييم كه FRP و لوله كاملا به هم گره شده و از گزينه ي Tie براي اين كار استفاده و سپس تنش هاي برشي به وجود آمده بين لايه ي بتن و FRP را بدست آورده و با تنش برشي چسب مقايسه مي نماييم.

نتایج بدست آمده از مدلسازی عددی را می توان به شرح زیر خلاصه کرد:

- تأثير مقاوم سازي لوله هاي مدفون با استفاده از فیبر کربن (CFRP) مؤثرتر از استفاده از فیبر شیشه (GFRP) جهت مقاوم سازي است.

- با افزايش ضخامت لايه تقويت، ظرفيت لوله براي اتصال گيردار از 5 تا 9/5 درصد و براي اتصال غيرگيردار از 4/5 تا 28/5 درصد افزايش مي يابد.

- در لوله هاي بتني مدفون، قرارگيري لايه هاي تقويت به صورت محيطي مناسب تر و مؤثرتر است، ولي در لوله هايی كه به صورت غيرگيردار هستند، تأثير بيشتري خواهد داشت.

- كارايي روش تقويت پيشنهادي تا 5/9 درصد باعث بهبود لوله هاي گيردار است كه نسبت به لوله هاي با تكيه گاه غير گيردار به مراتب كمتر است، زيرا كاهش سختي در تكيه گاه كمتر و كاهش نيروها نيز كمتر است.

- مقاوم سازي از داخل لوله مقرون به صرفه ترين روش براي مقاو م سازي لوله است و اين روش اقتصادي تر از تعويض لوله يا مقاو م سازي لوله از خارج لوله است.

مدل سازی عددی خطوط لوله مدفون فولادی بهسازی شده با FRP

تاثیر استفاده از پوشش های FRP جهت مقاوم سازی خطوط لوله ی مدفون فولادی با استفاده از بررسی رفتار مکانیکی آن در مواجه با گسل امتداد لغز و با استفاده از نرم افزار المان محدود غیرخطی آباکوس مورد بررسی قرار گرفته است. جهت مدلسازی خط لوله مدفون، لوله ی فولادی از جنس API 5L-X65 با فرض کرنش نهایی برابر با 0/18 انتخاب شده است. خط لوله ی مدلسازی شده مطابق ابعاد خطوط لوله ی انتقال نفت و گاز دارای قطر خارجی برابر با 914/4 میلیمتر فرض شده است. دو اندازه متفاوت برابر با 9/53 میلیمتر و 12/7 میلیمتر جهت ضخامت دیواره ی لوله متناظر با نسبت قطر به لوله ی (D/t) به ترتیب برابر با 96 و 72 در نظر گرفته شده است. پوشش های کامپوزیتی اپوکسی کربن (AS4/3501-6) به ضخامت (tc) برابر با محدوده ی 1 تا 13 میلیمتر با مشخصات مکانیکی ارائه شده در جدول پایین جهت بهسازی استفاده شده است.

| خصوصیات مواد ASA/3501-6 | |

| خصوصیات مواد | مقدار |

| مدول الاستيسيته طولی (گیگاپاسکال) | 138 |

| مقاومت كششی طولی(مگاپاسکال) | 2004 |

| مقاومت فشاری طولی(مگاپاسکال) | 1197 |

| حجم فیبر | 63 درصد |

جهت مش بندی مدل از المان های brick، هشت گرهی (C3D8) برای توده ی خاک پیرامون استفاده شده است. همانگونه که در شکل پایین نشان داده شده است، مش بندی توده ی خاک به گونه ای است که از المان های بزرگ تر در نواحی دور از گسل و از المان های با ابعاد کوچک تر در نواحی نزدیک به صفحه گسل استفاده شده است.

ضریب اصطکاک µ بین خط لوله و توده خاک پیرامون برابر با 0/3 مطابق مطالعات صورت گرفته در نظر گرفته شده است. از آنجایی که نیروی مورد نیاز برای جداسازی لوله و پوشش کامپوزیتی بسیار زیاد است، پیوستگی بین لوله و پوشش کامپوزیتی بصورت چسبندگی ایده آل و کامل فرض شده است.

مدلسازی در سه گام صورت گرفته است. در گام اول، نیروی گرانش به مدل اعمال شده است. نیروی فشار داخلی به عنوان گام دوم و در گام سوم، جابجایی گسل اعمال شده است.

نتایج حاصل از مدلسازی عددی نشان می دهد، در خطوط لوله بدون اعمال فشار سیال، استفاده از پوشش کامپوزیتی با ضخامت 1 میلیمتر جابجایی بحرانی گسل را به میزان %120 افزایش داده است. به کار بردن پوشش کامپوزیت با ضخامت 9 میلیمتر در خط لوله ی بدون فشار داخلی با نسبت قطر به ضخامت برابر با 72 سبب شد جابجایی بحرانی گسل به مقدار %495 افزایش پیدا کند. اگر در خطوط لوله با فشار داخلی سیال و با نسبت قطر به ضخامت برابر با 96، نسبت ضخامت پوشش کامپوزیت به ضخامت خط لوله برابر و یا مقدار اندکی از 0/5 بیشتر باشد، گسیختگی لوله قبل از جابجایی گسل به میزان 5 متر اتفاق می افتد. استفاده از پوشش کامپوزیت با ضخامت برابر با 4 و 9 میلیمتر در خطوط لوله ی تحت فشار با نسبت قطر به ضخامت برابر با 96 به ترتیب منجر به افزایش204 درصدی و 772 درصدی در جابجایی بحرانی گسل شده است. نتایج بدست آماده از مدلسازی عددی به شدت به نسبت قطر به ضخامت لوله وابسته می باشد. از سوی دیگر، افزایش فشار داخلی از مسطح شدن جلوگیری کرده و رفتار مکانیکی خط لوله را تغییر می دهد.

شرکت مقاوم سازی افزیر به عنوان طراح و مجری پروژه های مقاوم سازی آماده ارائه خدمات اجرا و مشاوره ای مقاوم سازی لوله های مدفون با استفاده از روش های نوین و استفاده از کامپوزیت FRP می باشد. جهت کسب اطلاعات بیشتر در زمینه مقاوم سازی لوله های مدفون با کارشناسان مقاوم سازی افزیر در ارتباط باشید.

8 نظر

با سلام و وقت بخیر

جهت مقاوم سازی لوله های زیرزمینی چه نوع الیافی را پیشنهاد میکنید؟

با سلام و احترام

الیاف کربن نسبت به الیاف شیشه مقاومت بیشتری دارند و گزینه بهتری برای مقاوم سازی میباشند.

با سلام

دو سوال درمورد مقاوم سازی با FRP

1- مدت زمانی که نیاز است تا آب قطع باشد چقدر است؟ ( برای شکستگی در لوله های بتنی قطر بالا 1000)

2- آیا بدون قطع آب می شود با این روش، جلو شکستگی را گرفت؟

با سلام و احترام

در مورد سوال اول تان در مقاوم سازی با FRP تا زمانی که گیرش نهایی رزین (مطابق دیتاشیت) صورت پذیرد میبایست با آب تماسی نداشته باشد و برای سوال دوم تان شما میتوانید از رزین های پیش آغشته استفاده نمایید که نیازی به قطع آب نیست.

سلام

برای مقاوم سازی لوله های انتقال آب زیرزمینی آیا باید آب را برای مدت طولانی قطع کرد؟

با سلام و احترام

نصب FRP نسبت به رو ش های سنتی بسیار سریع میباشد و نیازی به مسدود کردن آب برای مدت زمان طولانی نمیباشد.

سلام و عرض ادب

برای مقاوم سازی لوله ها الیاف FRP به چه صورت نصب میشوند؟

با سلام و احترام

الیاف FRP را در راستای طولی جهت تقویت خمشی لوله نصب میکنیم.